PROCESSI DI METALLIZZAZIONE A FREDDO

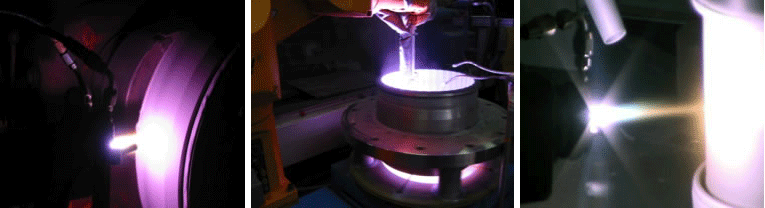

Plasma APS

Premessa: cos’è il Plasma

Il PLASMA è un gas ionizzato a temperatura superiore agli 11.600 °C, composto da molecole, atomi, ioni, elettroni e fotoni di luce. È uno stato della materia elettricamente conduttivo, essendo presenti ioni e elettroni liberi ed è localmente neutro poiché il numero di elettroni (cariche negative) è esattamente uguale al numero di ioni (cariche positive).

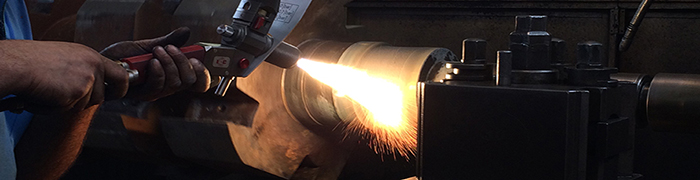

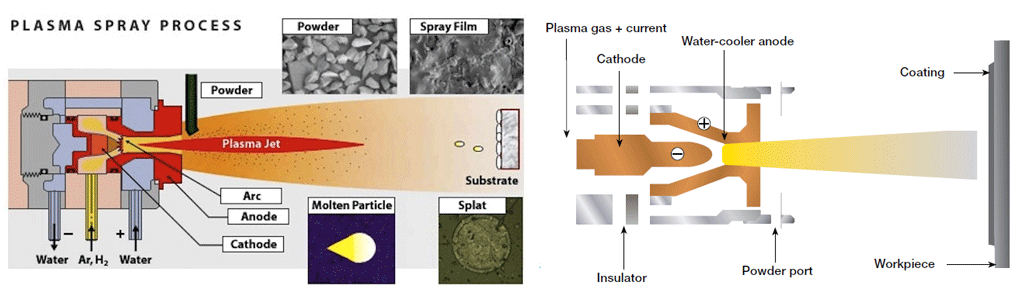

Questa tecnologia utilizza il calore dato dal plasma ottenuto dalla ionizzazione, a mezzo di un arco elettrico, di gas plasmogeni (argon, azoto, idrogeno, elio, o miscele di questi).

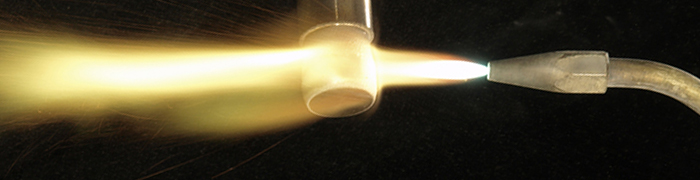

Il flusso di gas passa tra l’elettrodo (catodo) e l’ugello (anodo) i quali generano un arco elettrico ad alta frequenza. Questo arco ionizza il gas che fuoriesce dall’ugello sotto forma di fiamma.

In questo flusso della fiamma, nel quale si raggiungono temperature di 10.000-15.000 ° C., viene immesso il materiale di riporto sotto forma di polvere a mezzo di un flusso di gas inerte.

Le particelle introdotte nella fiamma, diventate allo stato plastico, vengono proiettate contro il substrato ad una velocità nell’ordine di 250- 550 m/s.

Le caratteristiche dei riporti ottenuti sono influenzati da vari parametri:

- Polveri: dimensione, forma e distribuzione granulometrica, portata di alimentazione;

- Fiamma: tipo di gas plasmogeno, quantità del gas, valori della corrente (Ampere, Volt);

- Distanza tra ugello e pezzo da riportare: piccole distanze danno luogo a riporti più compatti e all'aumento della coesione ma se saranno troppo basse aumenta la percentuale di inclusioni di particelle non fuse (diventa troppo breve il tempo di permanenza del grano di materiale nella fiamma).

I riporti ottenuti con questa tecnologia saranno caratterizzati da:

- Bassa porosità dello strato di riporto;

- Elevata coesione delle particelle;

- Elevato ancoraggio al substrato.

In funzione dei materiali di riporto si otterranno:

- Ottima resistenza agli shock termici;

- Ottima resistenza a usura di strisciamento abrasiva e/o adesiva;

- Buona resistenza all’erosione ed alla ossidazione.

Il processo Plasma Spray può avere diverse varianti:

- “APS” (Air Plasma Spray) è la più utilizzata. I riporti vengono eseguiti in aria a pressione atmosferica. La lunghezza della fiamma è di pochi centimetri e il riporto ottenuto ha una porosità intorno al 5% con inclusione di ossidi abbastanza elevato;

- “VPS” (Vaacum Plasma Spray): i riporti vengono eseguiti in camere a pressioni tra 100 e 400 mbar che consentono di avere la fiamma, della torcia più lunga con conseguente aumento del tempo di permanenza della polvere di riporto. L’assenza di atmosfera che favorisce il surriscaldamento del substrato darà un legame substrato-riporto prevalentemente di tipo metallurgico. I riporti ottenuti sono molto “densi” ovvero quasi privi di porosità e di inclusioni di ossidi.

Altre varianti sono LVPS (Low Vaacum Plasma Spray), IPS (Inert Plasma Spray), SPS (Suspension Plasma Spraying).

I materiali di riporto maggiormente impiegati sono:

- Ossidi (ceramiche) di allumina, di cromo, di titanio, di zirconio, ecc.;

- Carburi di tungsteno, di cromo, ecc.;

- Metalli: molibdeno, acciai al cromo vari, leghe base nichel, bronzi, ecc.;

- Miscele di ossidi, carburi, metalli con materiali sintetici.

Applicazioni tipiche sono:

- Parti di macchine tessili soggette ad usura abrasiva;

- Sedi di cuscinetti e bronzine su mandrini per rettifiche;

- Sedi di tenuta meccaniche, pistoni tuffanti, sedi anelli tenuta;

- Guaine di protezione per termocoppie, rulli per forni continui di ricottura;

- Valvole motori diesel;

- Camere combustione motori a reazione;

- Rulli industria cartaria;

- Scudi e coni turbine a gas.